ロボットの修理対応に際し現場で発生するよくある課題について

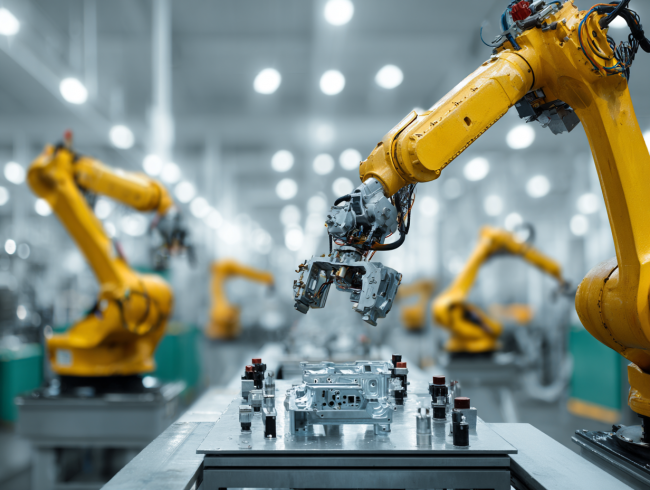

産業用ロボットの導入が製造現場で加速する中、修理やメンテナンスに関する課題も増加しています。ロボットが故障すると生産ラインが停止し、企業にとって大きな損失につながりかねません。本記事では、ロボット修理時に現場で発生しやすい課題と、その対処法について詳しく解説します。

ロボット修理時に発生する主な課題とは

産業用ロボットの修理対応では、様々な課題が現場で発生します。機械である以上、経年劣化による動作不良や不慮の故障は避けられません。しかし、適切な対策を講じることで、これらの課題を最小限に抑えることが可能です。まずは、現場で頻繁に発生する課題を把握することから始めましょう。

また、労働安全衛生規則では、産業用ロボットに関わる業務に従事する労働者に対し、特別教育の実施が事業主に義務付けられています。この特別教育を修了した人材の確保が難しく、多くの企業が人材育成に苦慮しているのが現状です。定期点検や修理対応は専門知識や技術を有する人材が担う必要があり、社内でこうした人材を育成するには相当な時間とコストがかかります。

ダウンタイムが長期化する主な要因として、故障原因の特定に時間がかかること、修理に必要な部品の調達に時間を要すること、専門技術者の派遣を待つ必要があることなどが挙げられます。特に、電話だけでは状況を正確に伝えづらいケースでは、サービススタッフが現場に到着するまで何も対応ができず、生産停止が長期化してしまうことがあります。

また、物流業界における2024年問題の影響により、長距離輸送のリードタイム延長が発生しています。従来のジャストインタイム納品が難しくなり、部品が必要なときに手元にないという事態も起こりやすくなっています。このような状況を踏まえ、予備部品の在庫確保や複数のサプライヤーとの取引など、サプライチェーンの強化が求められています。

修理対応における課題の解決策

ロボット修理時の課題を解決するためには、予防保全の強化、人材育成、サポート体制の整備など、複合的なアプローチが必要です。以下に、効果的な解決策を紹介します。

さらに近年では、AIやIoTを活用した予知保全が注目されています。センサーで収集したデータをリアルタイムに分析し、故障の兆候を事前に検知することで、計画外のダウンタイムを最小限に抑えることができます。モニタリングサービスを活用すれば、ロボットのコンディション情報をリアルタイムで確認でき、メンテナンス計画が立てやすくなります。

一方、自社での人材確保が難しい場合は、専門業者への外部委託も有効な選択肢です。ロボットメーカーやロボットSIer(システムインテグレーター)が提供する保守サービスを利用することで、専門知識を持つ技術者による迅速な対応が可能となります。年間保守契約を締結しておけば、故障復旧費用を定額化でき、予算管理も容易になります。

リモートサポートにより、軽微なトラブルであれば現場スタッフの対応だけで解決できるケースもあります。サービススタッフの派遣が必要な場合でも、事前に状況を把握できるため、到着後の復旧作業がスムーズになり、ダウンタイムの短縮につながります。

また、メーカーのアフターサービス拠点との日頃からの情報交換も大切です。使用しているロボットの製造番号や型式を把握し、生産終了機種の部品供給状況なども確認しておくことで、将来的な部品調達リスクに備えることができます。

産業用ロボットによる労働災害を防止するためには、ロボットの構造に関する専門知識を持った作業員を指揮者として選任すること、作業手順書を作成して周知・教育を徹底することが求められます。修理作業中は必ずロボットの電源を遮断し、複数人での作業体制を整えるなど、基本的な安全対策を怠らないことが重要です。

産業用ロボットは適切なメンテナンスを行うことで、長期間にわたり安定した稼働を維持できます。定期的な点検と迅速な修理対応体制を整備し、ロボットの効果を最大限に発揮させることで、企業の生産性向上と競争力強化につなげていきましょう。

ロボット修理時に発生する主な課題とは

産業用ロボットの修理対応では、様々な課題が現場で発生します。機械である以上、経年劣化による動作不良や不慮の故障は避けられません。しかし、適切な対策を講じることで、これらの課題を最小限に抑えることが可能です。まずは、現場で頻繁に発生する課題を把握することから始めましょう。専門技術者の不足

ロボット修理において最も深刻な課題の一つが、専門技術者の不足です。経済産業省や関連機関の試算では、将来的にAIやロボット分野を担う人材が大幅に不足すると指摘されており、製造現場でも専門技術者の確保が課題となっています。ロボットメンテナンスには、ロボットの構造や仕様に関する専門知識、部品交換の手順、修理後の評価方法など、多岐にわたるスキルが求められます。また、労働安全衛生規則では、産業用ロボットに関わる業務に従事する労働者に対し、特別教育の実施が事業主に義務付けられています。この特別教育を修了した人材の確保が難しく、多くの企業が人材育成に苦慮しているのが現状です。定期点検や修理対応は専門知識や技術を有する人材が担う必要があり、社内でこうした人材を育成するには相当な時間とコストがかかります。

故障時のダウンタイムの長期化

ロボットが故障した際、生産ラインが停止するダウンタイムは企業にとって大きな損失となります。ある自動車部品メーカーでは、1台のロボットが故障したことで短時間の停止でも大きな損失につながるケースがあります。故障が発生してから原因を特定し、修理が完了するまでの時間を短縮することが重要な経営課題となっています。ダウンタイムが長期化する主な要因として、故障原因の特定に時間がかかること、修理に必要な部品の調達に時間を要すること、専門技術者の派遣を待つ必要があることなどが挙げられます。特に、電話だけでは状況を正確に伝えづらいケースでは、サービススタッフが現場に到着するまで何も対応ができず、生産停止が長期化してしまうことがあります。

部品調達の遅延

ロボット修理において、交換部品の調達は避けて通れない課題です。予備部品の在庫がない場合、メーカーからの取り寄せに時間がかかり、その間ロボットは稼働できません。特に、海外製のロボットや生産終了したモデルの部品は、調達リードタイムが長期化する傾向にあります。また、物流業界における2024年問題の影響により、長距離輸送のリードタイム延長が発生しています。従来のジャストインタイム納品が難しくなり、部品が必要なときに手元にないという事態も起こりやすくなっています。このような状況を踏まえ、予備部品の在庫確保や複数のサプライヤーとの取引など、サプライチェーンの強化が求められています。

ロボットの故障原因と症状

産業用ロボットは、ハードウェアの進化により複雑な動作が可能になった一方で、故障の原因と症状も多様化しています。故障を早期に発見し、適切に対応するためには、主な故障パターンを理解しておくことが重要です。サーボエラー

サーボとは、モーターと制御回路、フィードバック機構から構成される駆動・制御系のことです。同じ動作を高速で繰り返すような産業用ロボットに多く用いられています。サーボにエラーが発生すると、指示した位置からズレたり、運動速度が緩慢になったりする症状が現れます。サーボエラーの主な原因は、モーターにかかる過大な負荷です。ロボットの動作精度が低下した場合は、サーボ系統の点検が必要となります。ケーブルの断線

産業用ロボットには、指示を伝達するためのケーブルが使われています。通常、特殊な樹脂製シールドで保護されているため、めったに切断されることはありません。しかし、強い衝撃を受けた場合や、電圧の関係で強い負荷が生じた場合には、断線する可能性があります。ケーブルが断線すると、正しい指示命令が行われず、ロボットが正常に動作しなくなります。動作が不安定な状態は予測不能な動きにつながり、重大な事故の原因となる恐れがあります。マニピュレータの摩耗

マニピュレータとは、産業用ロボットのアーム部分を指します。この部分は、経年使用により摩耗が進行します。開閉運動を行うほとんどのアームには、スムーズな動作のためにグリス(液状潤滑剤)が使われています。グリスが乾燥や高温によって劣化すると、部品同士の摩耗や破損が発生し、故障の原因となります。マニピュレータが正常に機能しないと、作業精度が低下し、製品に傷をつけてしまうこともあります。修理対応における課題の解決策

ロボット修理時の課題を解決するためには、予防保全の強化、人材育成、サポート体制の整備など、複合的なアプローチが必要です。以下に、効果的な解決策を紹介します。予防保全・予知保全の導入

故障してから修理する事後保全だけでなく、定期的な点検やメンテナンスを行う予防保全の導入が重要です。日常点検では、目視による確認や動作音のチェックを行い、定期点検ではロボット内部まで確認して部品の摩耗や破損、バッテリーの消耗などを点検します。さらに近年では、AIやIoTを活用した予知保全が注目されています。センサーで収集したデータをリアルタイムに分析し、故障の兆候を事前に検知することで、計画外のダウンタイムを最小限に抑えることができます。モニタリングサービスを活用すれば、ロボットのコンディション情報をリアルタイムで確認でき、メンテナンス計画が立てやすくなります。

メンテナンス人材の育成と外部委託

社内でメンテナンス人材を育成する場合は、メーカーが提供するロボットスクールの活用が効果的です。基本操作の習得から保全スキルの向上まで、体系的な教育プログラムを通じて、自社でのメンテナンス対応力を高めることができます。一方、自社での人材確保が難しい場合は、専門業者への外部委託も有効な選択肢です。ロボットメーカーやロボットSIer(システムインテグレーター)が提供する保守サービスを利用することで、専門知識を持つ技術者による迅速な対応が可能となります。年間保守契約を締結しておけば、故障復旧費用を定額化でき、予算管理も容易になります。

リモートサポートの活用

故障発生時の初動対応を短縮するため、リモートサポートサービスの活用が広がっています。スマートフォンやタブレットを使用して、メーカーのサポートセンターと映像を共有しながらトラブルシューティングを行うことで、現場の状況を正確に伝えることができます。リモートサポートにより、軽微なトラブルであれば現場スタッフの対応だけで解決できるケースもあります。サービススタッフの派遣が必要な場合でも、事前に状況を把握できるため、到着後の復旧作業がスムーズになり、ダウンタイムの短縮につながります。

予備部品の戦略的管理

部品調達による修理遅延を防ぐためには、予備部品の戦略的な在庫管理が重要です。消耗しやすい部品や、故障頻度の高い部品については、一定数を常時確保しておくことで、故障発生時に迅速な対応が可能となります。また、メーカーのアフターサービス拠点との日頃からの情報交換も大切です。使用しているロボットの製造番号や型式を把握し、生産終了機種の部品供給状況なども確認しておくことで、将来的な部品調達リスクに備えることができます。

安全対策と法令遵守の重要性

ロボット修理においては、作業者の安全確保が最優先事項です。厚生労働省は労働安全衛生法第28条第1項では、危険性・有害性の調査(リスクアセスメント)と、その結果に基づく措置を講じることが求められており、産業用ロボットにおいても適切な点検・保全体制の構築が重要となります。産業用ロボットによる労働災害を防止するためには、ロボットの構造に関する専門知識を持った作業員を指揮者として選任すること、作業手順書を作成して周知・教育を徹底することが求められます。修理作業中は必ずロボットの電源を遮断し、複数人での作業体制を整えるなど、基本的な安全対策を怠らないことが重要です。

まとめ

ロボット修理時に発生する課題は、専門技術者の不足、ダウンタイムの長期化、部品調達の遅延など多岐にわたります。これらの課題に対応するためには、予防保全・予知保全の導入、人材育成または外部委託の活用、リモートサポートの活用、予備部品の戦略的管理といった複合的なアプローチが必要です。産業用ロボットは適切なメンテナンスを行うことで、長期間にわたり安定した稼働を維持できます。定期的な点検と迅速な修理対応体制を整備し、ロボットの効果を最大限に発揮させることで、企業の生産性向上と競争力強化につなげていきましょう。